日本理化学工業×北海道のホタテの貝殻

産廃の有効活用と高品質を

両立させたチョークの開発

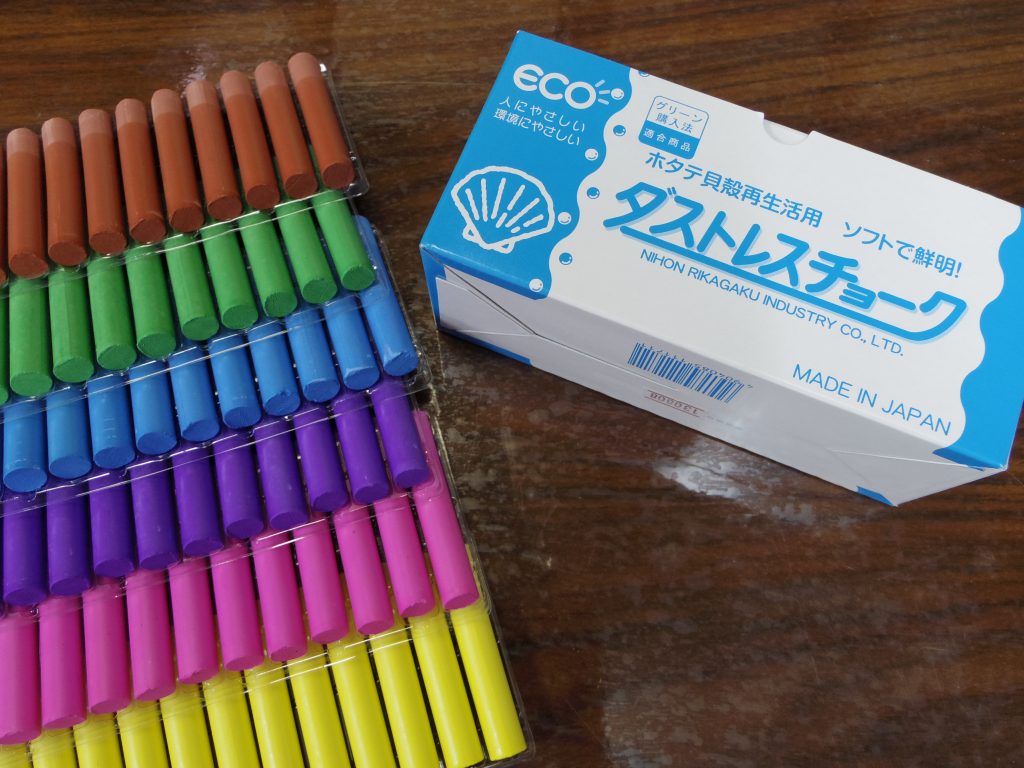

ダストレスチョーク。白だけでなくチョーク全商品に10%ほどのホタテ貝殻が使用される。

ダストレスチョーク。白だけでなくチョーク全商品に10%ほどのホタテ貝殻が使用される。

美唄工場とホタテ貝殻の縁結び

「ここはスキー場?」大量に積み上がったホタテの貝殻の山を初めて見た西川一仁さんは、自分の目を疑ったといいます。西川さんは、日本理化学工業美唄工場の工場長。年間20万tもの産業廃棄物として問題になっていたホタテの貝殻を何とかチョークに出来ないかと考え、北海道立総合研究機構とともに研究を続けた結果、ホタテ貝殻を再生活用したチョークが誕生しました。発売から9年が経ち、その取組みの支持は世界に広がっています。

世界で初めてホタテ貝殻をチョークにする技術を生み出した日本理化学工業は、社員の7割以上を知的障がい者が占め、地球にも人にもやさしい取組みをしていることは『日本でいちばん大切にしたい会社』(あさ出版)や、さまざまなメディアでも紹介されています。

日本理化学工業の前身は、大山商店として昭和の初め、文具、雑貨の卸問屋を営んでいました。しかし1937年、粉の飛散が多い石膏で出来たチョークに不安を感じている先生の要望が多く寄せられ、それに応えるために研究を続けた結果、日本で初めて人体に害の無い炭酸カルシウムを主原料とした「ダストレスチョーク」を発明する事ができました。その後、日本理化学工業として新しく発足、現在に至っています。

1965年、分工場の建設を考えているとき工場誘致の話が2つの市からありました。チョークの原料が豊富でコスト面で有利になる山口県宇部市と知的障がい者の雇用を望んでいる冬は雪深い北海道美唄市の熱烈な誘致活動によりどちらを選択するか悩んだ末、美唄市の「障がい者への思い」を選択しました。その思いを選択したおかげで、のちにホタテ貝殻のチョークを開発する事ができたのです。

土壌改良剤などとして利用される貝殻(左)と、チョーク用に粉砕された貝殻(右)。現在は長万部(おしゃまんべ)のものを使用。

土壌改良剤などとして利用される貝殻(左)と、チョーク用に粉砕された貝殻(右)。現在は長万部(おしゃまんべ)のものを使用。

子供の思いに夢を募らせる

西川さんは1978年に入社以来、北海道で何とかチョークの原料を調達したいと考えていましたが、いくら原料を探しても、北海道内の炭酸カルシウムでは白さに劣りチョークでは使えません。そんなジレンマを抱えているうちに、小学校5年生の女子から「先生が捨ててしまうチョークが勿体ない、かけらをまたチョークにする方法を教えてほしい」という問い合わせが来たことに驚嘆。チョークは学校で毎日使うもの、子どもたちにとって身近で大事に使われている存在であることを再認識させられた西川さんは、さらにリサイクル原料でチョークを製造する夢を募らせていったそうです。

2004年、北海道立総合研究機構から「ホタテの貝殻の産業廃棄物で困っている。貝殻の成分はチョークと同じ炭酸カルシウムでできているから使えないか」という話が持ち込まれました。しかし、これまで原料は粉の状態になったものを入手していたので、日本理化学には貝殻を微粉末にする設備がありません。そこで研究機構と二人三脚で貝殻を粉にして貰えるパートナーを探すところから開発をスタートしました。

粉にする技術のほかにも課題はたくさんありました。まずは汚れたホタテの貝殻を安全な粉にする経費が当初は従来の原料の20倍。これは研究の末、なんとか4倍までに抑えることに成功しました。

次に品質とリサイクルの評価。折角開発するなら今より良い品質と貝殻の配合率をエコ基準の60%以上にこだわりました。しかしこの配合率でできあがるチョークは鉛筆であれば5Hくらいの硬さ、折れないけれど書き味が悪く使いものになりません。「凝固剤を変えたり、乾燥行程を短くしたりしてあらゆる手をつくしたけど、あきらめそうになってね。開発から1年経って社内でも事業をたたもうという意見も出ていたんです」と西川さんはいいます。そんなとき、西川さんは大きな決断をしたのです。

チョークづくりはまず、水分を入れて練った材料(ホタテ貝殻の粉末、炭酸カルシウム、粘決剤)を機械に投入。

チョークづくりはまず、水分を入れて練った材料(ホタテ貝殻の粉末、炭酸カルシウム、粘決剤)を機械に投入。

絞り出された長いチョークを揃える作業。真っ直ぐに揃えるのが難しい。

絞り出された長いチョークを揃える作業。真っ直ぐに揃えるのが難しい。

ホタテ貝殻を新たな可能性につなぐ

「思い悩んで、貝殻の配合率を10%にしてみました。するとすごくなめらかな書き味になってね。ちょうどその配合率が従来からの炭酸カルシウムとのバランスが良いみたいなんです」と西川さん。

エコ基準に満たないものを販売しても評価されないという意見が出ましたが、西川さんは考えました。「たとえ配合率で評価されなくても、うちは年間5000万本のチョークを作っている。全てのチョークに1割のホタテの貝殻を使うだけでも年間で60tも貢献できるんだ。しかも書き味がよくなれば、リサイクル商品と知らずに買っても、皆さんがリサイクルに貢献できる。本当の環境貢献は配合率でなくどれだけの量を使ったかだ」と。

紆余曲折を経て、結果的には、ホタテ貝殻配合したダストレスチョークの登場によって、北海道リサイクル認定基準も「環境教育に役立つこと」を加えられ、配合比率だけにこだわらない英断が下されました。さらに2008年に北海道洞爺湖で開かれた環境サミットでは、北海道を代表するものの一つとして展示されるほど「北海道のリサイクルの顔」となっていきました。

ダストレスチョーク開発のおかげで、ホタテの貝殻の用途も広がりました。貝殻を5ミクロン(5/1000ミリ)の極小の粉にする技術は、ホタテの貝殻を従来の炭酸カルシウムの代替物としてのチャンスを拓いたのです。現在、この粉の引き合いは増加中。他社では、環境配慮と品質の向上を目的に紙やプラスチック等に混合する事業に発展しています。火力発電所の噴煙を無毒化するために使われる石灰石で出来た炭酸カルシウムが、ホタテの貝殻をリサイクルしたものになる、そんな日が近い将来、来るかもしれません。

6.5cmに切り、乾燥させたら、最後に手に粉がつかないようにコーティング。

6.5cmに切り、乾燥させたら、最後に手に粉がつかないようにコーティング。

各工程で検品を重ねて、箱に詰めて出荷。同じラインで製造するので日によって作る色は違う(大部分は白色)。

各工程で検品を重ねて、箱に詰めて出荷。同じラインで製造するので日によって作る色は違う(大部分は白色)。

品質向上と共感でファンが増加

2005年に商品化されたダストレスチョークは、まずは北海道で発売され、その後全国販売されました。書き味の良さに背景への共感が合わさり、今ではダストレスチョークは、全国で使われているチョークのうち32%のシェア。「自分が何でこの会社に入ったのか。今思えばホタテの貝殻でチョークを作るためだったんだなと思いますよ」と西川さんは振り返ります。これまで捨てられていた貝殻が再利用される。そのことは、ホタテの殻を廃棄してきた養殖業を営む人たちにも、とても喜ばれたといいます。

「年間の生産量5000万本のチョークをつなげたら、どのくらいの長さだと思いますか? 3250km、北海道から沖縄に行って、四国に戻ってくるほどになるんですよ」と西川さん。その途方もない量のチョークのひとつひとつに、資源を大切に使おうという想いが詰まっているのです。

ダストレスチョークについてお話ししてくださった西川さん。

ダストレスチョークについてお話ししてくださった西川さん。

日本理化学工業美唄工場外観。冬は雪に覆われる厳しい環境。

日本理化学工業美唄工場外観。冬は雪に覆われる厳しい環境。